En el contexto del calentamiento global, la tecnología de captura y almacenamiento de dióxido de carbono (CAC) se considera una vía importante para alcanzar el objetivo de neutralidad de carbono. En toda la cadena de CAC, la compresión y el suministro de CO2 determinan directamente la economía y la fiabilidad del sistema. Los compresores de pistón son el equipo básico para la compresión de CO₂ en los proyectos de CAC debido a su elevada relación de presión y a su capacidad para adaptarse a condiciones de trabajo complejas. Sin embargo, las características físicas y químicas del CO₂ (por ejemplo, fuerte corrosividad, sensibilidad de fase) plantean retos únicos a los compresores de pistón. Este artículo analiza las tecnologías clave y la experiencia práctica de los compresores de pistón en la CAC, combinando las dificultades técnicas con casos típicos de ingeniería nacionales y extranjeros.

I. Retos técnicos de la compresión de CO₂ en la CAC

1. Problemas de corrosión y longevidad de los materiales

El CO₂ se combina fácilmente con la humedad para formar ácido carbónico (H₂CO₃) a alta presión, lo que provoca corrosión electroquímica en las piezas metálicas. Especialmente en el proceso de captura, el SO₂ residual, el NOx y otras impurezas ácidas de los gases de combustión exacerbarán la tasa de corrosión, lo que acortará la vida útil de los componentes principales, como los cilindros y las válvulas.

2. Control de fase y estabilidad termodinámica

El punto crítico del CO₂ es de 7,38MPa, 31,1℃, durante el proceso de compresión, es necesario evitar la vaporización del CO₂ líquido (que provocará cavitación) o la formación de hielo seco a una temperatura demasiado baja (que provocará la obstrucción del equipo). Los parámetros de refrigeración entre etapas de compresión multietapa deben controlarse con precisión.

3. Riesgos de estanqueidad y fugas

Las moléculas de CO₂ supercrítico tienen diámetros pequeños y son muy permeables, por lo que los materiales de sellado tradicionales son propensos a fallar, y las fugas pueden provocar riesgo de asfixia. Además, se comprueba el rendimiento de sellado dinámico del prensaestopas en condiciones de alta presión.

4. Consumo energético y cuellos de botella económicos

Los proyectos de CAC son muy sensibles a los costes, y el consumo de energía de los compresores representa entre el 15% y el 30% del coste total. Es necesario reducir el consumo de energía y mejorar la economía del sistema mediante la optimización estructural y el control inteligente.

II.Dirección de los principales avances tecnológicos

1. Materiales resistentes a la corrosión y tecnología de refuerzo de superficies

Mejora del material del sustrato: adopción de acero inoxidable dúplex (como S32750), aleación con base de níquel (Inconel 718) o aleación de titanio para resistir la corrosión ácida.

Proceso de revestimiento de la superficie: el vástago del pistón y la pared interior del cilindro se recubren con carburo de cromo (Cr₃C₂) o diamante (DLC) pulverizado por plasma, lo que aumenta la dureza en más de 3 veces.

Innovación de sellado no metálico: uso de caucho de perfluoroéter (FFKM) o compuestos de grafito-poliamida, resistentes a la infiltración de CO₂ y a entornos de alta temperatura y presión.

2. Sistema de compresión multietapa y refrigeración dinámica

Optimización del número de etapas: diseño de compresión de 4~6 etapas, relación de compresión de una sola etapa ≤2,5, evitando el aumento local de la temperatura por encima de 150℃.

Control de refrigeración inteligente: el intercambiador de calor de placas y el ventilador de refrigeración de conversión de frecuencia se utilizan entre etapas para ajustar el flujo de agua de refrigeración en función de la temperatura en tiempo real para garantizar que el CO₂ se encuentre en estado supercrítico.

3. Control de fugas y protección de la seguridad

Integración de multisensores: los sensores de concentración de CO₂, las sondas de emisión acústica y los sensores de vibración están dispuestos en lugares clave como las salidas del compresor y los asientos de los cojinetes.

Sistema de sellado redundante doble: la junta principal adopta la combinación de «fuelle metálico + anillo de grafito», y la junta de reserva está equipada con un dispositivo de compensación hidráulica, con un índice de fugas de ≤50ppm.

4. Tecnología de optimización de la eficiencia energética

Variador de velocidad: motor síncrono de imanes permanentes con convertidor de frecuencia de control vectorial, de modo que el compresor en la zona de carga del 30% ~ 110% de eficiencia para mantener más del 85%.

Recuperación del calor residual: el calor de la refrigeración entre etapas se utiliza para la regeneración del líquido amínico o la calefacción urbana, lo que mejora la eficiencia energética global en un 10%~15%.

III. Estudio de un caso práctico de ingeniería

Caso 1: Proyecto Sleipner en Noruega: el primer almacenamiento submarino de CO₂ a escala comercial del mundo

Antecedentes: Almacenamiento de 1 millón de toneladas de CO₂ al año, presión de suministro de 15MPa, temperatura de funcionamiento de 40℃.

Reto: El entorno submarino requiere una alta fiabilidad de los equipos y la necesidad de evitar la obstrucción de las tuberías debido al cambio de fase del CO₂.

Solución:

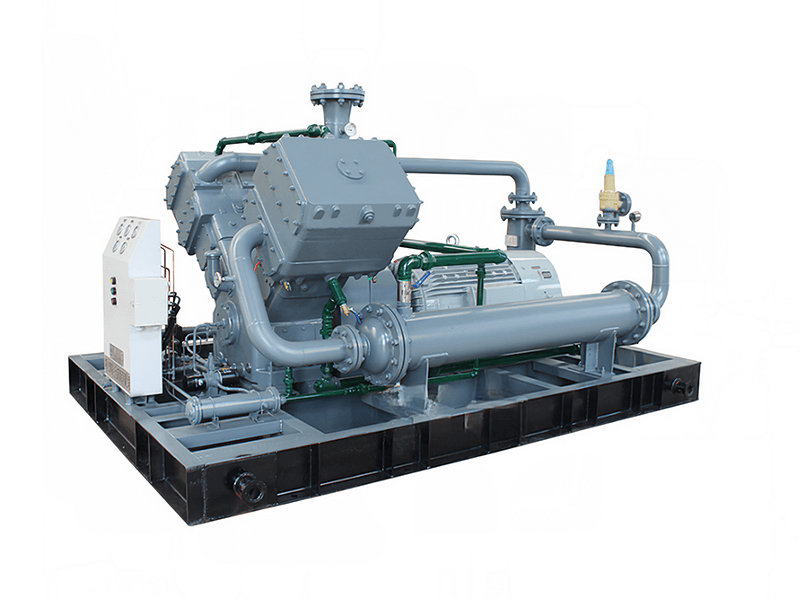

Se utiliza un compresor de pistón de tres etapas con paredes de cilindro cromadas duras y PEEK reforzado con fibra de carbono para los segmentos de pistón.

Se utiliza un intercambiador de calor de placas de aleación de titanio para la refrigeración entre etapas, y la temperatura de refrigeración del agua de mar se estabiliza en 5~10℃.

Equipado con sistema de control de corrosión en línea, la desviación de la medición ultrasónica del espesor es <0,1 mm por trimestre.

Eficacia: 20 años de funcionamiento continuo, almacenamiento acumulado de más de 20 millones de toneladas de CO₂, disponibilidad del equipo > 99%.

Caso 2: Proyecto de demostración de CAC para la central eléctrica SITC de China Resources

Antecedentes: El primer proyecto de CAC de flujo total en China para una central eléctrica de carbón, que captura 100.000 toneladas de CO₂ al año.

Reto: Contenido de SO₂ en los gases de combustión de hasta 200ppm y frecuentes fluctuaciones de presión (0,5~2,5MPa).

Innovación tecnológica:

Unidad de prepurificación: desulfuración de aminas integrada y deshidratación por adsorción por cambio de presión (PSA), pureza del CO₂ aumentada al 99,5%.

Diseño de válvula adaptable: Rigidez del muelle de la válvula ajustable, ajuste automático del tiempo de apertura y cierre en función de la presión de entrada, lo que reduce el riesgo de choque del líquido.

O&M gemelo digital: Establecimiento del modelo 3D del compresor, mapeo en tiempo real de los datos de vibración y temperatura, precisión de predicción de fallos >90%.

Beneficio: El consumo de energía por unidad de compresión de CO₂ se reduce a 0,12kWh/kg, un 20% por debajo de la media del sector.

Caso 3: Proyecto de captura de carbono de la presa canadiense Boundary Dam

Antecedentes: el mayor proyecto de CAC de una central eléctrica de carbón del mundo, el CO₂ se utiliza para impulsar petróleo, presión de suministro 20MPa.

Reto: Los frecuentes arranques y paradas (media anual de arranques y paradas >200) provocan fatiga mecánica y fallos en los sellos.

Solución:

Diseño modular: 4 compresores de pistón de 3 MW en paralelo, que permiten la revisión independiente de una sola máquina, lo que reduce el tiempo de mantenimiento en un 40%.

Sistema de cigüeñal de baja inercia: la masa del cigüeñal se reduce en un 15%; con amortiguadores hidráulicos, el impacto del arranque-parada se reduce en un 60%.

Plataforma de alerta temprana AI: red neuronal entrenada basada en datos históricos, que predice fallos de válvulas con 7 días de antelación, con un 100% de sustitución puntual de piezas de repuesto.

Logros: las horas de funcionamiento anuales alcanzaron las 8.000 horas, la producción de petróleo de conducción aumentó en 150.000 barriles de crudo/año.

IV. Retos de la industria y estrategias de respuesta

1. Funcionamiento de ciclo largo en un entorno altamente corrosivo

Contramedidas: Desarrollar una base de datos de materiales resistentes a la corrosión y establecer un modelo de cartografía «material-entorno-vida útil» para orientar la selección y optimización de materiales.

2. Demanda de mejoras económicas

Contramedida: Promover un módulo de compresión estandarizado y reducir el coste de fabricación en más de un 30% mediante la producción a gran escala.

3. Adaptabilidad a condiciones de trabajo complejas

Contramedida: Desarrollar algoritmos de optimización multiobjetivo, equilibrar los parámetros de presión, temperatura y consumo de energía, y ajustar dinámicamente las estrategias de funcionamiento.

V. Futuras tendencias de desarrollo

Tecnología de compresión de ultra alta presión: I+D de compresores de 30 MPa para satisfacer las necesidades de secuestro en aguas profundas y extracción de petróleo grueso.

Impulso de la energía verde e integración del almacenamiento de energía: construir una estación de refuerzo integrada de «fotovoltaica + compresión + almacenamiento de gas» con cero emisiones de carbono.

Transporte híbrido hidrógeno-CO₂: Explorar soluciones para la fragilización por hidrógeno y la compatibilidad de las juntas en condiciones de dopaje por hidrógeno.

Sistema inteligente de operación y mantenimiento: Apoyándose en 5G y edge computing, realizar diagnósticos remotos y toma de decisiones autónoma para grupos compresores.

Conclusión

El compresor de pistón es la tarea central del refuerzo y el transporte de CO₂ en la CAC, y su avance tecnológico debe centrarse en materiales resistentes a la corrosión, control de fases y funcionamiento y mantenimiento inteligentes. Las prácticas de éxito en proyectos como Sleipner en Noruega y SITC en China han demostrado que los compresores de pistón pueden cumplir los requisitos de alta fiabilidad y rentabilidad de los proyectos de CAC mediante la innovación de materiales, la optimización de la refrigeración multietapa y la integración de la tecnología digital. En el futuro, con la profunda combinación de la tecnología UHP y las energías renovables, los compresores de pistón desempeñarán un papel más crítico en el sistema global de reducción de emisiones de carbono.